据中国砂石协会统计,目前我国每年产生的建筑废弃物约4亿多吨,且随着新建筑的建立旧建筑的拆除,会产生越来越多的建筑固体废弃物。而目前我国对这些建筑废弃物的处理办法是将绝大多数的建筑固体废弃物不经任何处理直接运往郊外或乡村,露天堆放或填埋。由此占用了大量的土地资源,耗用大量的征用土地费用、垃圾清运费等建设经费,在降低土壤的质量的同时严重污染了环境。而新建建筑物需要的混凝土又完全采用新鲜水泥、石子、砂子等材料配置而成,还因开山采石严重破坏了地表植被,造成了水土流失和生态环境的恶化。因此,最大限度的减少对自然资源的开采和对自然环境的破坏,最大限度的增加对建筑垃圾的再循环利用才是建筑业可持续发展的根本。

本文主要考虑到混凝土分公司院内大车、重车频繁出入,导致路面严重破损,经常产生大量的废弃混凝土块,一方面重新翻修路面造成资源的浪费,一方面清运处理这些废弃混凝土块还对环境造成较大的污染。为此,分公司通过对自密实混凝土的研究,实现了这些大粒径废弃混凝土块在路面翻修中的再循环应用。此外,为了延长翻修后路面的使用寿命,减少混凝土的收缩裂缝,对比了膨胀剂在废弃混凝土一自密实混凝土的复合结构中的作用。

此项路面翻修的特点:(1)由于自密实混凝土具有高流动性和高填充性,因此减少了路面混凝土在施工过程中的振倒环节;(2)由于自密实混凝土中气泡容易上浮,因此增加了这种复合结构的密实性,不会出现气泡或蜂窝麻面等,使路面更加平整光滑;(4)由于取消了振倒环节,使得混凝土浇筑时间大幅缩短,既可以降低人工成本,也可以提高施工速度,具有显著的经济效益。

2.1 原材料

水泥:选用P•O42.5石家庄鹿泉曲寨水泥,其各项力学性能符合标准要求;

粉煤灰:保定大唐II级粉煤灰,细度15%;

细集料:满城中砂,细度模数为2. 7,砂含石15%;

粗集料:满城粒径为5〜10mm细石;

外加剂:保定慕湖恒源新型建材公司生产的自密实混凝土专用外加剂;

膨胀剂:保定慕湖恒源新型建材公司生产的MZY — A7型膨胀剂,建议内掺大粒径废弃混凝土块:混凝土分公司院内某段损坏后的路面经破碎而得,破碎前回弹强度为46.8MPa。

2.2 配合比设计

为了减少路面因收缩产生较多的收缩裂缝,增大混凝土路面的整体抗压强度,延长翻修后路面的使用寿命,本试验按照标准《自密实混凝土应用技术规程》(GJ/T 283—2012)分别设计了不掺加膨胀剂和以内掺发掺加6%膨胀剂的两组C45强度等级配合比。其中C45—0为未掺加膨胀剂的自密实混凝土,C45—6为掺加6%膨胀剂的自密实混凝土,具体配合比如下表1所示。

2.3 施工流程

(1)首先根据路面施工深度,确定可循环利用的废弃混凝土块的直径范围。本次试验翻修路面的深度大约为35〜38cm,因此确定出可回收的废弃混凝土块的直径在20〜25cm左右。

(2)用路面破碎机将破碎的路面破碎成所需直径大小的混凝土块,并聚集在一起,简单的用水将表面的废渣洗掉,待用。

(3)待路面地基夯实找平后,先铺上薄薄一层混凝土作为垫层,减少废弃混凝土块与土的接触 。

(4)用铲车将清洗过后的混凝土块平铺在地基中,切记混凝土块不能高于路面,尽量不要叠加,需要时进行人工找平。

(5)最后将两种自密实混凝土分别等量浇筑在路面的东西两侧,此过程无需振倒。

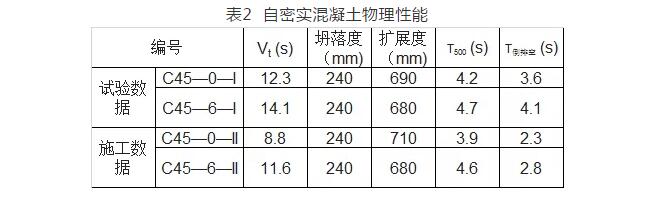

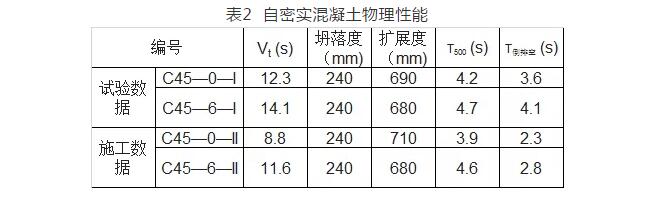

2.4 自密实混凝土物理性能研究

本试验依据《自密实混凝土应用技术规程》(GJ/T 283—2012),在实验室通过大量试验调整自密实混凝土的初始状态,并验证其抗压强度。为保证自密实混凝土的大流动性,参考的依据主要有:V型漏斗流空时间、坍落度、扩展度,T500(扩展度达到500mm时所用时间)以及坍落度筒倒排空时间。其中I类为实验室拌制的自密实混凝土,n类为实际生产的自密实混凝土,具体试验所得数据以及施工数据如表2所示。

由表2数据可知,自密实混凝土的各项性能均能满足标准要求。其中实际施工时生产的自密实混凝土的各项性能均略好于实验室搅拌机所拌制的自密实混凝土,分析其原因可能是搅拌站的双卧轴搅拌机要比实验室的单卧轴搅拌机对自密实混凝土搅拌的更力口充分、均匀。此外,I类数据略差 于II类数据的各项指标,说明膨胀剂的加入在一定程度上降低了自密实混凝土的初始物理性能,但影响不是很大。

2.5 试验结果及分析

2.5.1 力学性能检测

本次试验对路面力学性能的检测主要包括施工前后路面的回弹检测以及自密实混凝土试块抗压强度的检测。由于此次自密实混凝土等级较高,碳化深度较小甚至为零,因此回弹检测没有考虑碳化深度的影响。其中对路面进行回弹检测时与路面成90°角垂直向下进行回弹检测,回弹数据依据标准《回弹法检测混凝土抗压强度技术规程》(JGJ/T 23—2011)中附录C进行数据修正,具体强度结果如下表所示:

通过上表3可以看出,无论使用回弹法对路面进行检测还是自密实混凝土试块抗压强度检测,在相同龄期时加膨胀剂的强度都要低于未加膨胀剂的强度,28d强度平均低10%〜19%,其中试块 检测28d抗压强度未能满足C45等级设计要求。

路面破碎前通过回弹法检测其强度平均值为46.8MPa,用此方法翻修后的路面28d后就能达到破碎前的强度,甚至有所提高。未加膨胀剂路面和掺加6%膨胀剂的路面90d回弹强度要比路面破碎前提高22%和12%,说明用此方法对大粒径废弃混凝土块进行循环利用,在强度方面没有影响, 甚至随着龄期的增长,强度要远远高于破碎前的强度。

2.5.2 路面混凝土裂缝的观察研究 混凝土分公司院内路面全部为硬化后的混凝土路面,多年观察其最常见且最严重的质量通病就是开裂破坏,开裂破损一旦出现,将严重影响到路面的使用性能并给路面维护工作带来极大的困难,因此,此次路面翻修对路面裂缝的观察研究显得尤为重要。图1为路面成型28d后掺加膨胀剂与未加膨胀剂路面现状:

图1 路面28d裂纹实况

通过观察发现,28d后未掺加膨胀剂的混凝土路面出现了较多细小的裂纹,这些裂纹分布较乱,长度较短。而掺加膨胀剂的混凝土路面产生了极少的细微裂纹,但比未掺加膨胀剂的路面明显少了很多,同样分布较乱。分析其裂纹产生原因都是由混凝土自身收缩引起的,并不是由于大车、重车碾压而形成的有规则的裂缝,因此这些细小裂纹可能对路面的使用寿命影响较小。考虑到混凝土分公司对路面美观程度没有要求,为了节省成本可省去膨胀剂的掺加。

截止到目前,该段路面使用良好,并没有因大车、重车碾压出现影响路面使用寿面的裂缝。

(1)路面废弃混凝土是可以再循环使用的,将其与自密实混凝土结合使用重新用于路面混凝土工程,极大的提高了废弃混凝土的回收力度。

(2)此次试验设计使用C45自密实混凝土,翻修后路面的整体强度略高,分析考虑降低自密实混凝土等级即能达到设计要求,但需进一步验证。

(3)以内掺法掺加6%的膨胀剂,略微减小了自密实混凝土的初始物理性能,与未掺加膨胀剂自密实混凝土相比强度方面要降低10%〜19%,影响较大。

(4)膨胀剂的加入能降低混凝土的收缩裂纹,但路面混凝土因自身收缩产生的细小的裂纹对路面的使用寿命没有产生明显影响。